应用场景

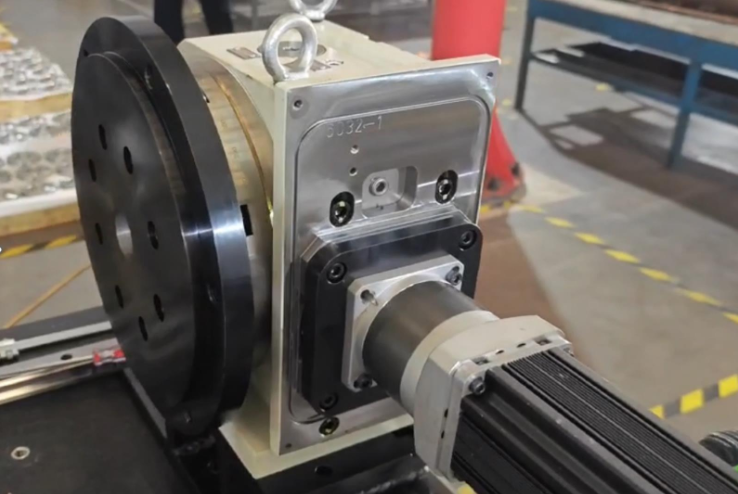

在焊接过程中,控制转台转动部分的精度和稳定性对焊接质量至关重要。传统电机在低速运行时易产生卡顿,且高速运行时控制精度不足,难以满足复杂焊接工艺的需求。因此,客户选用一体化伺服电机以提升转台转动的控制精度和动态性能。

选用型号与功能

核心型号:PMM8075B-485-C-0HE-02

• 轮廓速度模式:实现转台转动速度的高精度控制,确保焊接轨迹的准确性和一致性。

• 高扭矩输出:在低速或重载条件下提供稳定的扭矩输出,避免卡顿现象。

• 通信接口:支持RS-485通信协议,方便与控制系统集成,实现远程监控和故障诊断。

问题与挑战

1. 低速卡顿:在不装减速机的情况下,电机在速度低于60rpm时出现卡顿,影响焊接精度。

2. 电机不转:加装1:3减速机后,电机无法正常运转,导致焊接作业中断。

3. 功率匹配:确保电源功率与电机负载需求相匹配,避免功率不足或过载问题。

解决方案

1. 减速机选型与安装:

针对低速卡顿问题,选择适合的减速机(1:3减速机),并优化减速机与一体化伺服电机的安装配合,确保电机能够顺畅驱动转台。

对减速机进行精确校准,以减少传动误差,提高转台转动精度。

2. 电源功率优化:

根据电机负载需求,选择合适的电源功率,确保电机在高速、低速及重载条件下均能稳定运行。

增加电源过载保护功能,避免电机因过载而损坏。

3. 电机控制优化:

启用轮廓速度模式,通过精确控制电机转速和加速度,实现转台转动的高精度控制。

引入智能控制算法,根据焊接工艺需求动态调整电机参数,提高焊接质量和效率。

应用效果

1. 焊接精度提升:转台转动精度提高至±0.05°,焊接轨迹一致性达99%,焊接质量显著提升。

2. 生产效率提高:电机运行稳定,无卡顿和过载现象,焊接作业连续性和效率提高20%。

3. 维护成本降低:优化后的电机和减速机组合减少了故障率,降低了设备维护成本。

案例总结

通过采用一体化伺服电机,成功解决了自动焊接设备中转台转动部分的精度和稳定性问题。通过减速机选型与安装、电源功率优化以及电机控制优化等措施,实现了转台转动的高精度控制和稳定运行。该案例为自动焊接行业提供了可借鉴的技术方案,充分展现了一体化伺服电机在复杂工业场景中的技术优势和应用价值。

【一体化伺服电机优势】

高集成度提升设备便携性:一体化伺服电机集成了伺服电机、伺服驱动器、编码器和控制器等功能模块,大大减少了设备的体积和重量。同时,简化系统布线、减少潜在故障点。

灵活性满足多样化需求:一体化伺服电机支持Ethercat/CANopen/Modbus等通信,可以根据需要进行灵活的控制和调整,适应不同的工作需求。

高精度定位提升测量精度:一体化伺服电机具有较高的定位精度,能够实现移动设备的高精度定位。

多种控制模式:支持 PP、VM、PV、PT、HM、IP、CSP、CSV、CST 标准模式;支持NiMotion位置模式、NiMotion速度模式、NiMotion力矩模式。

高速响应提升设备效率:一体化伺服电机具有快速的响应速度,能够快速调整设备的角度和位置。这意味着机器人可以更快速地获取环境信息,提高设备的工作效率和响应能力。

完善的报警功能:一体化伺服电机上电自检诊断,能及时发现硬件故障,避免影响系统运行搭载多种安全保护功能, 通过 LED 闪烁警报,直观显示电机当前状态,同时具备过压/欠压、过热、过流、堵转报警等保护功能。