在工业自动化视觉检测领域,高精度定位与运动稳定性直接影响检测结果的准确性。选用STM57和STM42一体化步进伺服电机,通过优化控制模式与机械结构适配,解决了视觉检测设备在运行过程中的抖动问题,显著提升了图像采集的清晰度与检测效率。

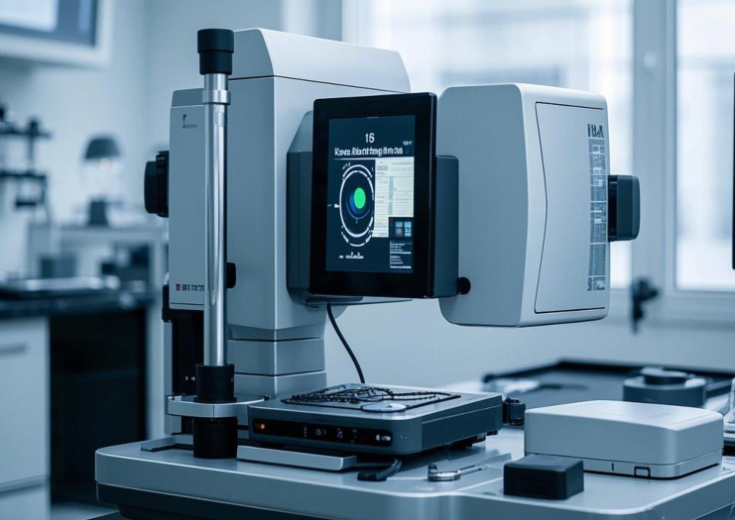

一、设备简介

该视觉检测设备主要用于机械铸件的表面缺陷识别,核心需求包括:

• 运动精度:重复定位误差≤±0.05mm

• 动态稳定性:运行过程中无抖动,避免图像模糊

• 功能性:支持原点自动回归(HM模式)与轮廓位置控制(PP模式)

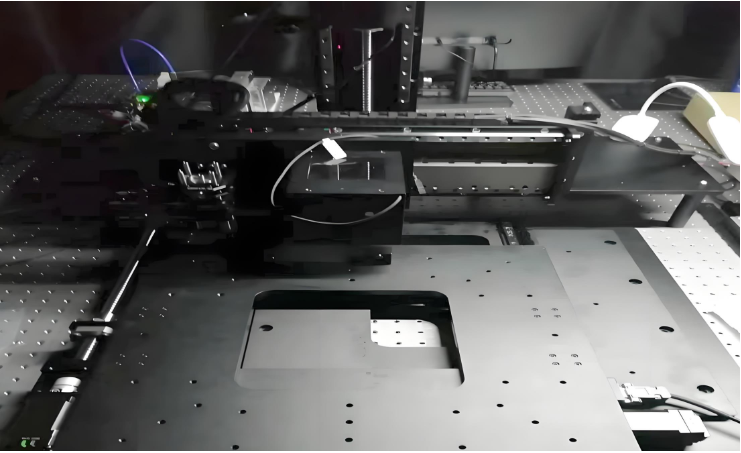

二、应用方案与产品

• X轴驱动:STM5776B-CANopen-M(高扭矩型号,负载能力5kg)

• Y轴驱动:STM4260B-CANopen-M(高速响应型号,适配轻负载)

• 控制模式:PP(轮廓位置模式)用于路径规划,HM(原点回归模式)确保校准精度

• 采用CANopen总线通信,实现多轴同步控制

• 通过电子齿轮比优化,匹配丝杠导程与电机分辨率

三、问题与解决

1. 运行中局部抖动:丝杠结构在特定位置出现周期性振动

重新校准设备导轨平行度,消除机械装配偏差

2. 启停瞬间抖动:电机加减速冲击影响视觉拍照稳定性

• 确认拍照触发时序与运动控制无关;优化PP模式加加速度参数

• 优化PP模式加加速度参数

四、应用效果

1. 检测效率:单件检测周期缩短至1.2秒,产能提升25%

2. 质量保障:缺陷识别准确率提高至99.5%

3. 维护成本:机械结构调整后,电机PID参数保持默认即可稳定运行

五、总结概要

本案例通过STM57/42系列一体化步进伺服电机的精准控制与机械协同优化,解决了视觉检测设备的关键抖动问题。该方案验证了一体化电机在高动态视觉系统中的可靠性,为机械制造、电子元件检测等领域的精密运动控制提供了标准化参考,未来可拓展至多相机协同检测场景。

【一体化步进伺服电机优势】

高集成度提升设备便携性:一体化步进伺服电机集成了电机、驱动器、编码器和控制器等功能模块,大大减少了设备的体积和重量。同时,简化系统布线、减少潜在故障点。

灵活性满足多样化需求:一体化步进伺服电机支持CANopen/Modbus通信,可以根据需要进行灵活的控制和调整,适应不同的工作需求。

高精度定位提升测量精度:一体化步进伺服电机具有较高的定位精度,能够实现移动设备的高精度定位。

多种控制模式:支持 PP、 VM、 PV、 PT、 HM、 IP、 CSP、 CSV、 CST 标准模式;支持NiMotion位置模式、NiMotion速度模式、NiMotion力矩模式。

高速响应提升设备效率:一体化步进伺服电机具有快速的响应速度。

完善的报警功能:一体化步进伺服电机上电自检诊断,能及时发现硬件故障,避免影响系统运行搭载多种安全保护功能, 通过 LED 闪烁警报,直观显示电机当前状态,同时具备过压/欠压、过热、过流、堵转报警等保护功能。