在半导体制造工艺中,精密的光学控制和遮光操作对设备性能与晶圆加工质量至关重要。遮光孔挡片作为关键执行部件,需在微米级精度下实现快速、可靠的位置切换,以控制光线通过或阻断。传统传动方案可能因结构复杂、响应滞后或定位偏差引发机构碰撞、噪声及可靠性下降。本文结合具体客户案例,介绍一体式步进电机在半导体设备遮光孔挡片中的高效应用,重点阐述其如何通过精简化设计、高精度定位与智能控制策略,解决实际运行中的位置偏差与噪声挑战,提升设备整体稳定性与寿命。

一、设备简介

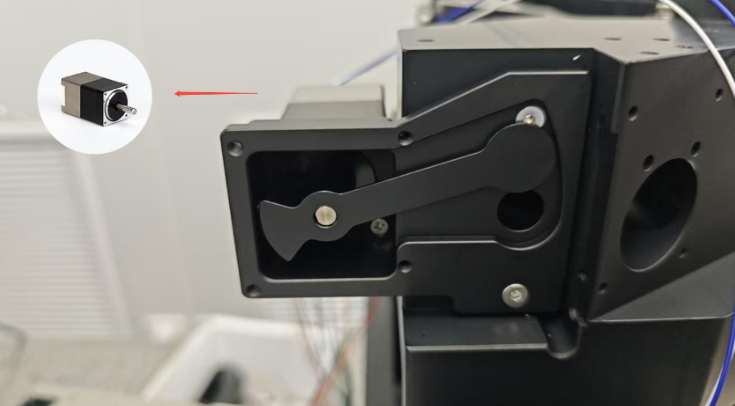

半导体设备中遮光孔挡片的往复运动控制,要求挡片在完全打开(A点)与完全关闭(B点)两位点间快速、精准切换,以实现光路的精确通断。

选用型号:STM2832A-485一体式步进电机

核心功能:轮廓位置模式(预编程多段位置轨迹控制)

二、应用产品

三、问题与挑战

问题现象:客户使用电机驱动挡片在A、B两点间反复动作时,偶尔出现位置偏差,导致挡片撞击机构,并引发高频敲击噪声,影响设备稳定性与寿命。

根因分析:机械装配公差、负载惯性变化或脉冲信号累积误差可能导致超行程;传统开环控制缺少位置反馈校正,偏差积累后引发碰撞。

解决方案:

1. 优化机械限位设计:基于客户对“完全打开/关闭”的需求,重新测量并调小A、B两点间理论间距,使实际运动区间略小于机械极限行程,确保即使出现轻微超行程也不会撞击机构。

2. 启用单圈内位置回原功能:通过电机内部记忆机制,使电机在每圈运动内始终以编码器信号为基准校正A、B点的绝对位置,消除累积误差,保证重复定位精度。

3. 结合轮廓位置模式细化运动参数:在位置模式中设置平滑加减速曲线,降低启停冲击,进一步减少振动与噪声风险。

实施效果:上述调整后,挡片运动平稳,未再发生撞击与高频噪声,设备运行可靠性显著提升。

四、总结概要

本案例展示了一体式步进电机在半导体遮光孔挡片控制中的成功实践,有效解决了位置偏差与机构碰撞的典型难题。该方案突出了机电一体化设计在提升设备紧凑性、控制精度与可靠性的优势,为半导体及类似高精度自动化设备运动控制提供了可借鉴的工程范例。

【一体化伺服电机优势】

高集成度提升设备便携性:一体化伺服电机集成了伺服电机、伺服驱动器、编码器和控制器等功能模块,大大减少了设备的体积和重量。同时,简化系统布线、减少潜在故障点。

灵活性满足多样化需求:一体化伺服电机支持Ethercat/CANopen/Modbus等通信,可以根据需要进行灵活的控制和调整,适应不同的工作需求。

高精度定位提升测量精度:一体化伺服电机具有较高的定位精度,能够实现移动设备的高精度定位。

多种控制模式:支持 PP、VM、PV、PT、HM、IP、CSP、CSV、CST 标准模式;支持NiMotion位置模式、NiMotion速度模式、NiMotion力矩模式。

高速响应提升设备效率:一体化伺服电机具有快速的响应速度,能够快速调整设备的角度和位置。

完善的报警功能:一体化伺服电机上电自检诊断,能及时发现硬件故障,避免影响系统运行搭载多种安全保护功能, 通过 LED 闪烁警报,直观显示电机当前状态,同时具备过压/欠压、过热、过流、堵转报警等保护功能。