步进电机系统是运动控制行业的基础。 步进电机系统从电压驱动和全步步进的早期开始已经走了很长一段路。首先是PWM驱动器和微步进,然后是数字信号处理器(DSP)和反谐振算法。现在,新的闭环步进技术确保了步进电机在未来几年将继续成为运动控制行业的基石。

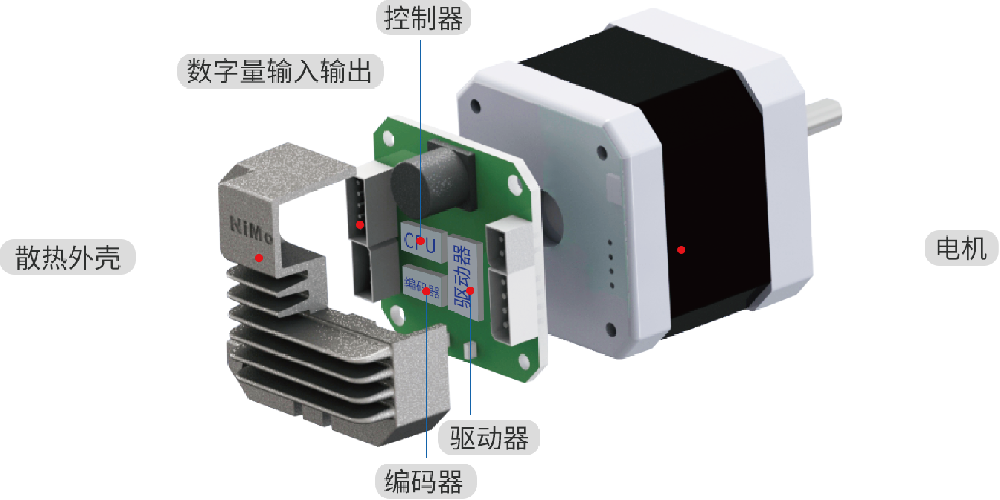

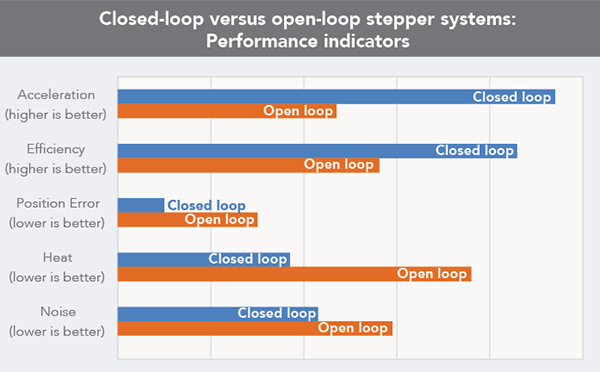

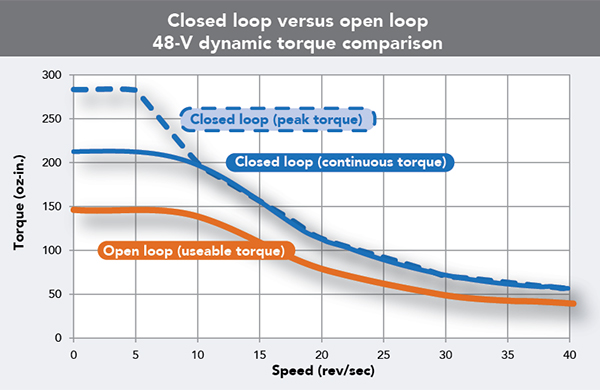

以上是NiMotion的STM42系列闭环步进电机的剖视图。 无论是线性运动还是旋转运动,扭矩和效率是确定电机和驱动系统最重要的两个因素。无论应用设备是自动装配系统,物料搬运机器,3D打印机,蠕动泵,还是其他应用设备,闭环步进电机是首选,都适用于以上应用场景。 闭环步进电机的优势是成本低、高性能反馈系统和高级DSP来闭合步进运动控制系统的环路。这样的控制可提高闭环步进电机驱动器的性能,使其优于开环系统。 正如以上我们看到的,这样一种闭环系统在集成的电机设计中实现,该设计包括反馈设备(编码器),驱动器和控制器板,电源,通信和I / O电子设备,以及电机侧面和背面的系统连接器。 首先,我们探讨在转矩和效率方面,高性能闭环步进电机系统与传统开环步进电机系统的对比。 实验测试比较了两个系统的加速度(转矩),效率(功耗),位置误差(精度),发热量和噪声水平,结果表明,闭环步进电机系统的性能优于开环设置。仅考虑扭矩和加速度之间的关系。转矩速度曲线显示了闭环步进系统的峰值和连续转矩范围以及开环步进系统的可用转矩范围。通常,实际中的扭矩会转化为加速度,因此,扭矩更大的电机可以更快地加速额定负载。 1、开环与闭环步进电机系统的扭矩实验对比 为了在实验中测试扭矩性能的这种差异,大小相同的开环和闭环步进电机系统将获得相同的惯性负载。编程命令两个系统执行相同的运动曲线,只是每个系统中的加速度和最高速度会缓慢增加,直到出现定位错误为止。

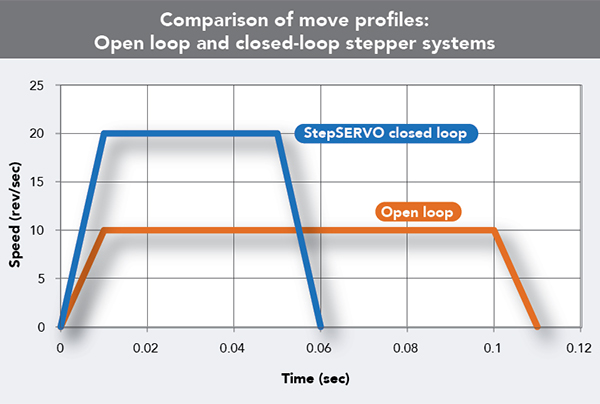

假设开环系统的最大加速度为1,000r/s2,最高速度为10r/s(600 rpm)。10 rev / sec的最高速度与扭矩-速度曲线的平坦部分结束的位置相关。闭环系统(由于其更高的扭矩产生能力)获得的最大加速速率为2,000r/s2,最高速度为20r/s(1,200 rpm)。这是开环系统性能的两倍,并且将移动时间缩短了近一半,从110ms降低到60ms。 对于需要高吞吐量的应用程序(例如分度,边缘导轨定位和拾取和放置系统),闭环步进电机系统具有明显的性能优势。 2、开环与闭环步进电机系统的效率 为了测量开环系统与闭环系统的相对效率,假设我们对相同大小的两个相同电机重复相同的测试。这次,我们使闭环和开环电机在相同的惯性负载下并排运行,但运行编程以保持运动曲线恒定且相等,从而使两个系统执行相同的工作量。

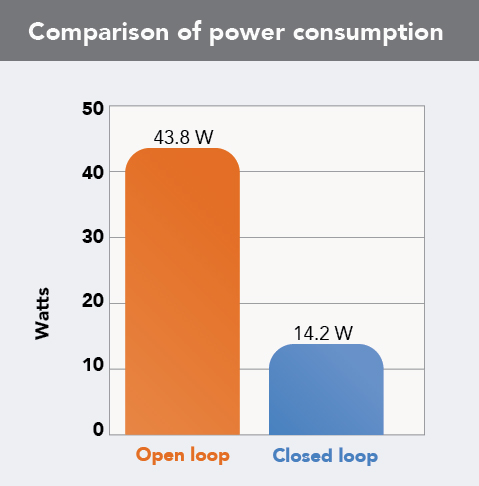

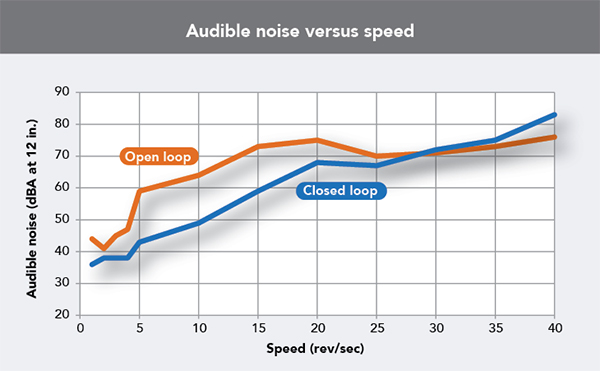

当两个电机重复索引相同的运动曲线时,将测量从向两个系统供电的直流电源汲取的电流并计算功耗。从图中可以看出,开环步进系统的平均功耗为43.8瓦,而闭环步进系统的平均功耗仅为其三分之一-平均14.2瓦。功耗上的巨大差异表明了闭环系统的更高效率。现在,所以希望提高开环步进系统的系统效率的用户都可以考虑将其升级到闭环系统,可以显着降低能耗。 3、开环与闭环步进电机系统的发热 功耗测试的自然延伸是对电机发热的研究。开环步进系统是简单的野兽。只需将驱动器设置为电机的额定电流,无论是否需要产生的转矩,驱动器将尽其所能一直向电机提供该电流。这通常会导致产生热量,而不是朝应用功能产生能量-这就是为什么开环步进系统通常比闭环步进系统运行温度更高的原因。这也意味着机器设计人员必须采取额外的措施来处理这种热量,通常是通过在步进电机附近安装特殊的防护装置来保护操作人员,该步进电机将在人类操作员附近运行,或者安装其他冷却系统(例如风扇)。 考虑在实验室中使用与上述相同的开环和闭环系统进行的电机加热测试的结果。在此测试中,两个系统在驱动相同的惯性负载时再次产生相同的功,并允许它们运行直至达到热平衡。开环系统达到76.0°C的壳体温度,而闭环系统在仅36.9°C的壳体温度下达到热平衡-不到开环系统的一半。电机发热的显着降低可能意味着机器制造商降低了零件成本,因为他们可以省略额外的保护和冷却子系统。 4、开环与闭环步进电机系统的噪音 关于开环步进系统的另一个常见问题是噪音,众所周知,它们会发出很多可听见的噪音。在某些环境中,例如实验室,医院和办公室,这种噪声可能会给机器设计人员带来干扰问题。 步进电机发出的噪声源于高电气频率和定子齿中的快速磁通变化,并且由于开环系统在满载电流下运行而不受负载的影响。另一方面,闭环步进系统仅向电机提供足够的电流来控制负载,从而减少了可听见的噪声。

为了产生本文随附的噪声图中所示的测试结果,每个系统的噪声在隔音室内进行测量。与0到20转/秒的速度相比,闭环系统比开环选项要安静得多。该速度范围与最常使用步进电机系统的实际应用速度范围相吻合,这意味着,如果切换到闭环系统,则绝大多数步进电机应用都可以从降低的电机噪声中受益。 5、闭环步进电机精度更高,可消除位置误差 开环步进电机系统因其无需反馈系统即可精确定位负载的能力而倍受赞誉,但前提是开环系统具有足够的转矩,从而在正常运行期间不会发生位置误差。

为了提高精度并实现更强大的系统设计,围绕来自编码器的反馈来闭合伺服位置环可使闭环系统自动补偿转矩需求的增加,否则转矩需求的增加会导致开环系统中的位置误差。这极大地提高了整体系统的准确性,特别是对于高精度动态的应用(例如取放系统和3D打印机),这些应用需要快速的移动和方向的频繁变化。 6、升级现有步进系统 从开环到闭环步进电机系统,集成步进电机系统中的组件,电机、功率放大器和通信成本通常不会增加。控制设备可能需要更强的集成处理能力或内存来对电机进行伺服控制,但是这些通常不会对价格产生影响。开环和闭环步进系统之间的大部分成本差异在于添加了高性能反馈设备,但是随着技术的改进使这些设备的价格越来越低。因此,现在,闭环步进电机系统保持了开环步进系统相对于其他类型的定位系统(例如传统伺服系统)的成本优势,但几乎在所有方面都大大提高了性能。通常,闭环系统的节能和增加的数量迅速弥补了反馈设备成本的小幅增长。 除了最低限度的成本增长外,闭环系统可提供的更大转矩意味着闭环步进电机的轴直径可能更大,但是通常只需简单地更换联轴器就可以很容易地解决这一问题。 |